北京地铁22号线创新突破!首次使用8米盾构管片,技术难度空前

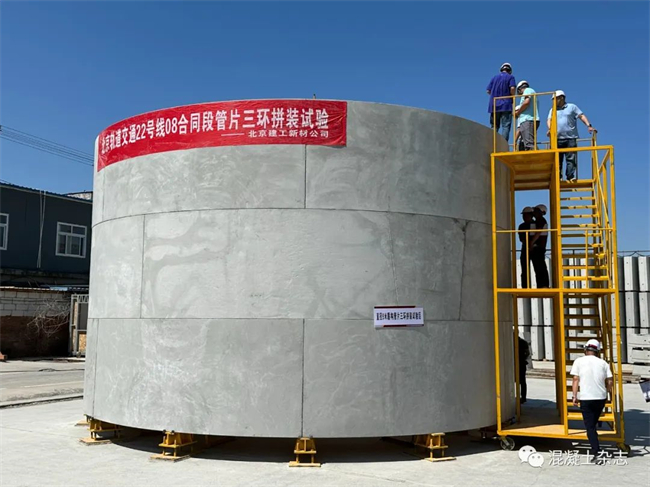

近期,北京建工新材新科公司生产的8米盾构管片成功完成首件及三环试拼装验收工作,接下来将运往北京地铁22号线08段项目。这是北京地铁首次采用外径8米的盾构管片,对于该公司来说,8米盾构管片的生产流程相较之前的6.4米管片更加困难。作为北京地铁22号线08段项目中8米盾构管片的供应商,北京建工新材新科公司高度重视,从技术环节梳理生产要点,从生产环节强化技术要求,严格把控管片的生产质量。在8米盾构管片的验收现场,项目负责人正在全方位检验管片的表面平整度、预埋孔位、拼装间隙等,并针对本次验收情况进行专项座谈,全面保证市重点项目的供应。

这里我们将介绍8米盾构管片生产中的一些技术难点:

1. 难度一:单环生产重量大

传统的6.4米盾构管片单环由5大片和1小片组成,而8米盾构管片则是由6大片和1小片组成。在单片宽度和厚度均有所增加的情况下,单环混凝土方量从6.9立方米提升至15.2立方米。这导致混凝土的浇筑、振捣和收面等工作量显著增加,特别是振捣环节。振捣时间变长,分层振捣次数也从2次增加到3次,才能确保气泡充分排出,保证构件的密实性和清水效果。

2. 难度二:管片制作精度高

8米盾构管片的钢筋笼骨架采用一次性整体制作。制作过程中需要按照设计要求布置好箍筋,并将箍筋与主筋密切连接并点焊在主筋上。由于钢筋数量和单根钢筋规格的重量较常规管片有大幅提升,焊接工人通过改造焊接下料形状自制随动支架等方式解决了因重量提升无法精准定位钢筋的问题,提高了焊接的精准度。

3. 难度三:运输过程要求严格

由于单环的直径和重量发生变化,需要加强管片运输的稳固性和安全性,避免在运输过程中导致管片的碰损。为保障吊装、翻转和运输的安全,新科公司经过反复测算和模拟运输,重新定制了支架,实现了运输中的“零损耗”。

4. 难度四:施工操作使用困难

为避免现场人工钻孔对隧道内部管片造成钢筋和保护层的破坏,北京建工新材新科公司在管片内弧面设置了预埋螺栓,以便现场辅助设施的安装。为保证每个管片预埋螺栓开孔位置的一致性,应严格定位模具的开孔位置,并清理孔位,防止螺栓生锈。

北京建工新材新科公司从2003年开始生产高精度盾构管片,已经有20年的历史。作为北京市一流的构件生产企业,该公司目前已参与供应了北京地铁4号线、5号线、7号线、9号线、16号线、17号线、19号线、昌平南延线等多条地铁线路。近5年来,该公司的管片供应量突破了3万环。8米构件的生产进一步展示了公司的实力和优势,为北京地铁新线路的发展做出了新的贡献。新科公司将继续致力于技术创新,不断提高盾构管片生产的质量和精度,为城市地铁建设提供更优质的建材产品。

![[list:title]](https://www.fcailiao.com//skin/images/logo_hei.png)

![[list:title]](/static/upload/image/20230612/1686541095435226.jpg)

![[list:title]](https://www.fcailiao.com//skin/images/ewm.png)

![[list:title]](https://www.fcailiao.com//skin/images/164.png)