储料仓稳定下料的技术改造,突破窑系统热工制度稳定难题,回转窑产量质量大幅提升!

储料仓侧壁下料存在诸多缺陷,是物料下料不稳定的症结所在。本文主要介绍均化库底储料仓稳定下料的技术改造,改造后在实际运行中效果明显,有效避免了储料仓下料不稳、冲料、下料中断的现象,起到稳流、均匀下料的作用,从而保证了窑系统热工制度稳定,及窑系统的安全稳定连续运行。回转窑产量、质量等KPI指标均得到了很大的改善。

我公司3000t/d生产线于2004年投产,生料由均化库内不同方向上的八个区通过气力输送斜槽输送至储料仓内,储料仓承重110t,物料由储料仓侧壁的下料管进入转子秤,然后通过气力输送斜槽输送至提升机,最后进入预热器。系统运行中储料仓经常出现下料不稳、下料中断及冲料的状况,导致系统热工制度不稳定,运行不安全,且影响出窑熟料质量的稳定。经过现场研究分析,储料仓侧壁下料存在诸多缺陷,是物料下料不稳定的症结所在。结合现场情况,公司技术团队进行了一系列的技术改造,现将改造过程介绍如下。

改造方案一:

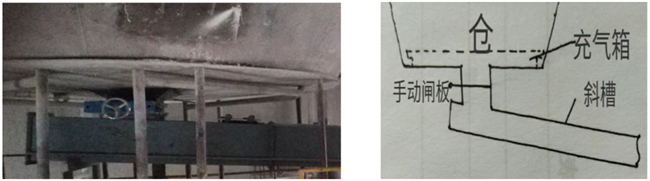

在仓侧壁下料处增加一段斜槽,改为仓底中心下料,保证仓内物料能够充分出仓,减少仓内死料区。同时,在仓底和斜槽之间设置手动闸板一台,通过调节手动闸板的开度,调节物料的流量,防止冲料情况的发生。

改造方案二:

喂料仓内部增加6个充气箱,提高储料仓的均化功能。这样可以有效改善下料稳定性,避免了入窑物料量的波动,提高了回转窑产量和改善了熟料的质量。

改造完成后,入窑物料量的稳定性大大提高,入窑提升机电流稳定,保证了设备的安全稳定运行。系统温度稳定,头尾煤用量稳定,仅需小幅微调即可,大大降低了操作人员的工作强度。未出现因系统温度过高而造成系统堵塞的情况。改造后未出现冲料现象,系统热工制度稳定,窑产量由改造前的3100t/d提高至3210t/d,入窑生料分解率由改造前的90%提高至93%,游离钙合格率由之前的85%提高至90%以上,产质量稳定。

改造后的储料仓仓重降至t时,入窑秤才出现不下料情况,大大减少了仓内的死料区,也大大提高了储料仓的调节范围,保证了生产的稳定性。

均化库底储料仓稳定下料的技术改造在实际运行中效果明显,有效避免了储料仓下料不稳、冲料、下料中断的现象,起到稳流、均匀下料的作用,从而保证了窑系统热工制度稳定,及窑系统的安全稳定连续运行。回转窑产量、质量等KPI指标均得到了很大的改善,达到了预期效果。通过对老设备进行技术改造,花最少的钱办最成功的事,最终以达到解决问题的目的。这项改造为干法水泥生产管理提供了主要支持,保证了预热器系统的安全稳定运行、入窑分解率的提高、回转窑内烧成状况的均衡稳定以及余热发电系统、煤磨系统及窑头袋收尘等辅机的安全运行。

![[list:title]](https://www.fcailiao.com//skin/images/logo_hei.png)

![[list:title]](/static/upload/image/20230612/1686541095435226.jpg)

![[list:title]](https://www.fcailiao.com//skin/images/ewm.png)

![[list:title]](https://www.fcailiao.com//skin/images/164.png)